התייעלות אנרגטית וזמינות אנרגטית

במסגרת הפעילות הענפה שלנו בהנדסת סיכונים, מנהלת המחלקה חקרה וגילתה שבאותה טכניקה שאנו מנתחים את התהליך כדי לענות על השאלה: is it safe ?

אנו יכולים לנתח את התהליך כדי לענות על השאלה is it efficient ?

דרך נקודת המבט החדשה, אנו בוחנים כיצד מערכת הבקרה והמפעילים בחדר הבקרה ובשטח מנהלים, את התהליך ומציעים דרכים אופטימליות לניהול אנרגטי יעיל יותר של התהליך.

הטמעה של ניתוח כלכלי בתוך ניתוח היעילות התהליכי מאפשר לנו לזהות את הנתיב האופטימלי שבו ניתן לבצע את תהליך הייצור ע"י :

- חיסכון – חיסכון בחשמל ובמשאבים כדוגמת דלק לתחבורה

- השבת אנרגיה – שימוש באנרגיה שיורית, השבה בתוך תהליך (למשל החלפות חום בין זינה ובין יציאה ממגדל זיקוק)

- תכנון ירוק – ניצול התכנון לצורך הקטנת צריכת אנרגיה

- דלק חסכוני – מעבר לדלק זול יותר

בפועל, במפעל שהוא צרכן אנרגיה מתקיימות במקביל מספר מערכות ליצור והספקת אנרגיה. חלקן פעילות כל הזמן, חלק אחר מופעל לפרקים ויחידות ייצור אחרות מופעלות רק כגיבוי.

מערכת בקרת האנרגיה דואגת ש:

- משטר הפעלה מיועד להפעיל את מערכות ייצור האנרגיה כך שהעלות תהיה הנמוכה האפשרית

- בשגרה וללא תקלות מערכת ייצור האנרגיה פועלת כמתוכנן ביעילות כלכלית אופטימלית ככל שניתן תחת הרגולציה הסביבתית.

- בעת תקלה משטר ההפעלה משנה את הייעוד: השרידות העסקית, דהיינו החובה לספק אנרגיה להמשך ייצור גוברת על שיקולי היעילות ולעתים אף על שיקולי סביבה

מכאן נובע, ככל שנצליח למנוע ולהפחית תקלות וככל שנצליח להקטין את משכן (dead time) נרוויח התייעלות אנרגטית.

ניתוח בקרת אנרגיה

שימוש בכלים הסטטיסטיים של הנדסת סיכונים, והצגת אופני הכשל באמצעות עצי אירוע ועצי תקלה מאפשרים זיהוי של גורמי השורש לכל תרחיש ולהציע פתרונות:

- שיפור אמינות של מכשור – קל להציע ויקר לבצע העלאה גורפת של ערך ה SIL (מדד מקובל לאמינות של מכשור). ניתוח נכון של גורמי השורש לכשל מאפשר למקד את הטיפול בנקודות הקריטיות.

- יתירות, redundancy – תכנון נכון של יתירות מכוון ומנתב את משטר ההפעלה לחלופות הרצויות לנו.

- אחזקה מונעת לציוד קריטי– ניתן לשפר אמינות של ציוד בצורה משמעותית מאד על ידי ביצוע אחזקה בתוך חלון ה MTBF (mean time between failures). תכנון נכון של אחזקת ציוד קריטי מאפשרת שיפור יעילות אנרגטית כמעט בחינם.

דוגמא לתרחיש : תקלות בבקרת טמפרטורה במשחן

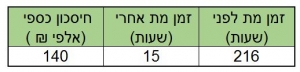

זיהינו כי מד טמפרטורה יחיד (spray water temperature controller במשחן) אחראי לכך שהמתקן יעבוד בנצילות נמוכה 15 ימים בשנה בממוצע.

שיפור היתירות של מד הטמפרטורה הנ"ל יקטין הסתברות לתקלה ואת זמן זיהוי התקלה כך שזמן ההפרעה הממוצע יפחת לחצי יום בשנה, ויקטין את הצורך להשתמש במערכת חשמל יקרה יותר (חברת חשמל לעומת ייצור עצמי).